工厂无尘净化车间

工厂无尘净化车间是一种专门为高精度生产环境设计的设施,其主要目的是通过空气净化技术,确保车间内的空气洁净度达到高标准。这种车间广泛应用于电子制造、光学设备生产、医疗设备制造、制药行业以及食品加工等领域。无尘净化车间的核心在于其高效的空气过滤系统和严格的空气流动控制,从而为生产过程提供一个无污染的环境。

1. 工厂无尘净化车间的特点

工厂无尘净化车间的核心在于其空气净化系统,该系统通过多级过滤器和风机的组合,有效去除空气中的颗粒物和有害物质。以下是无尘净化车间的主要特点:

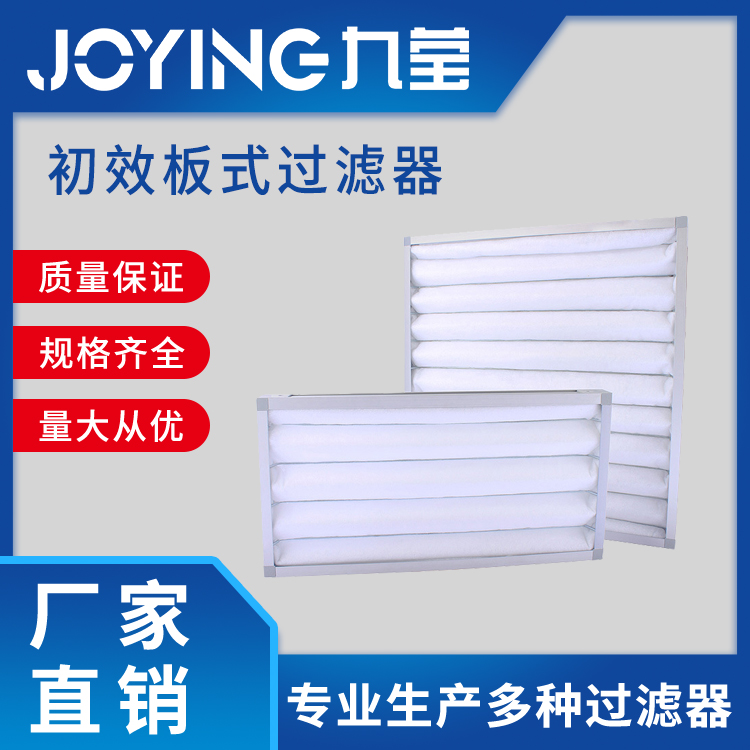

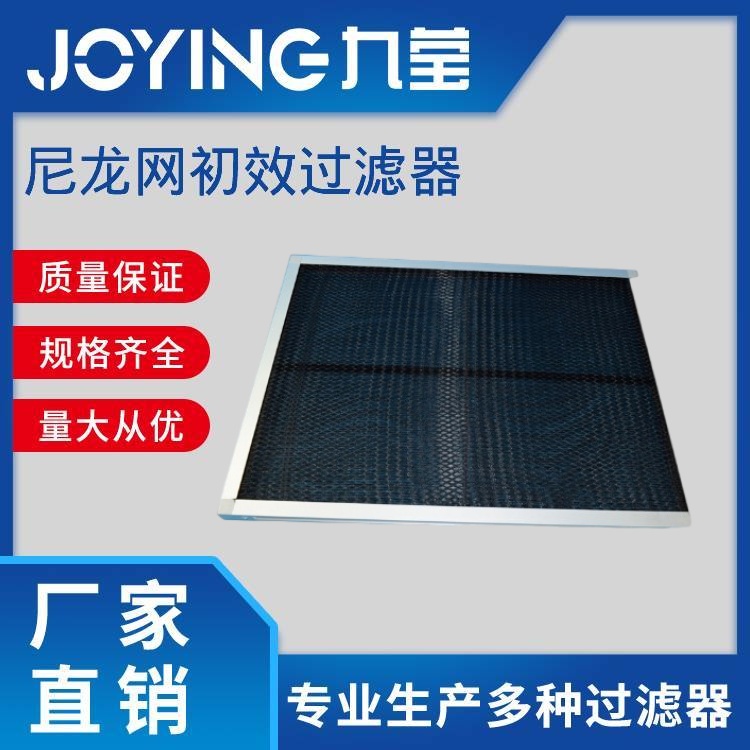

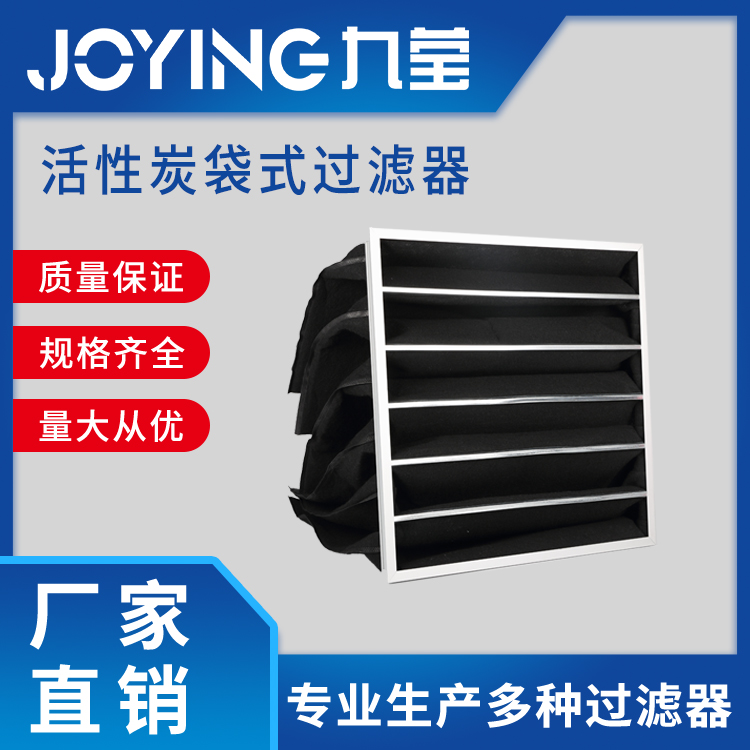

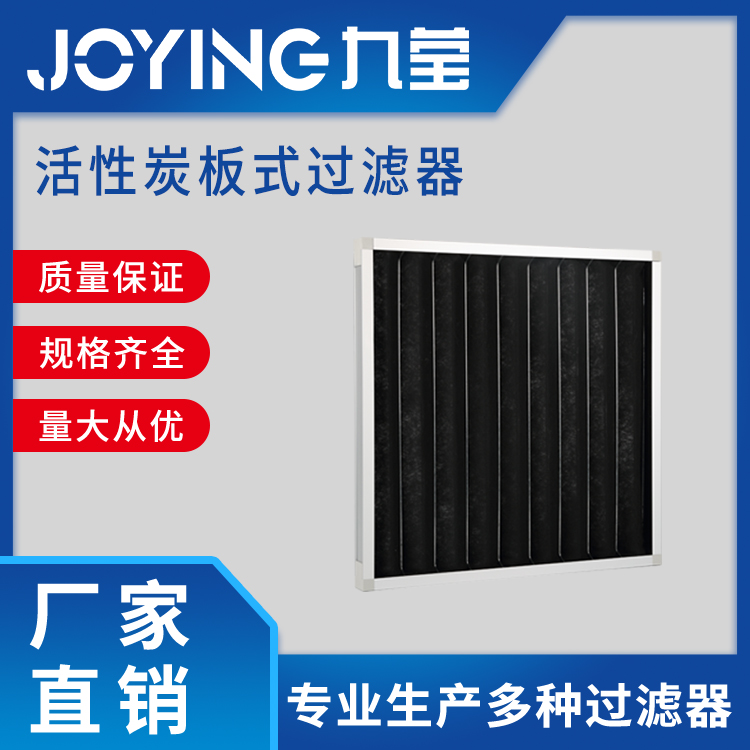

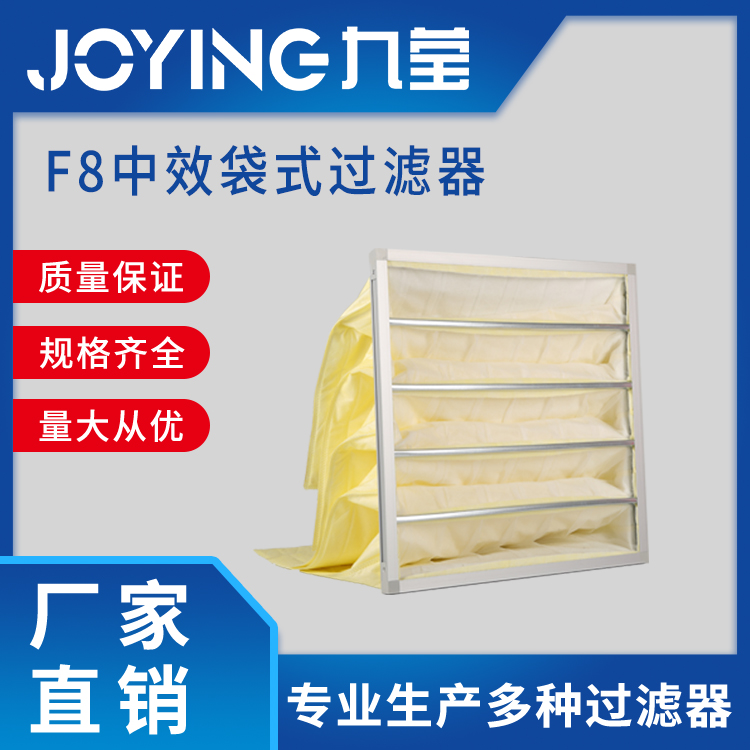

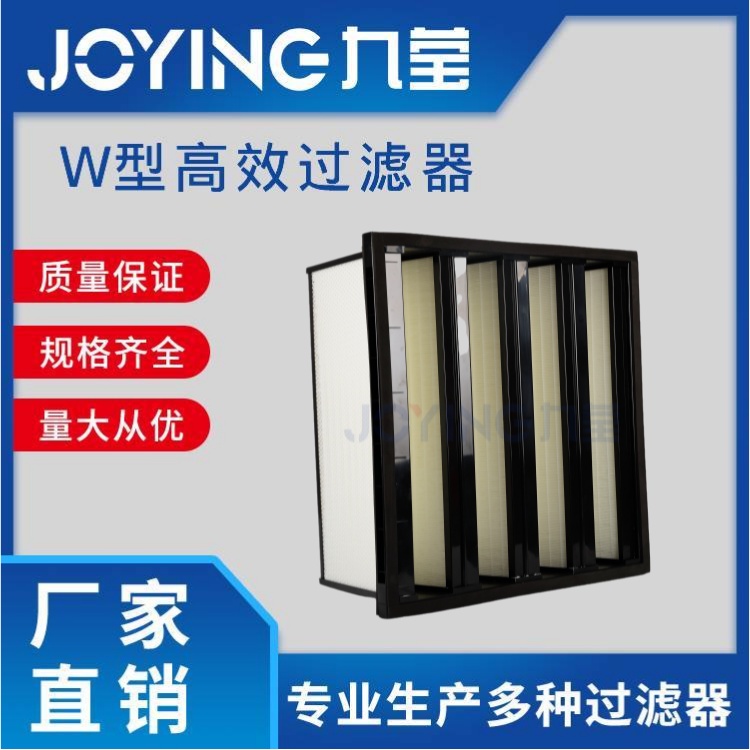

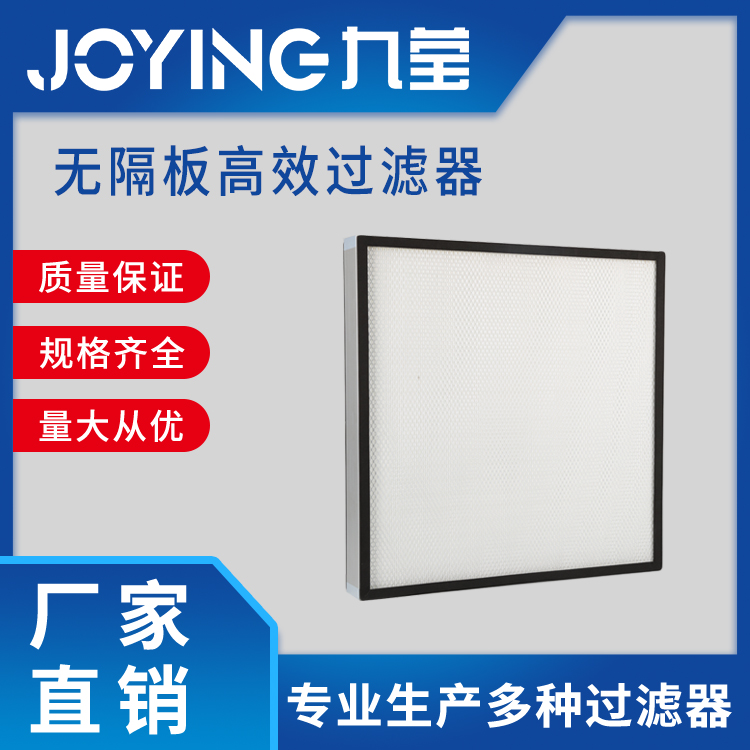

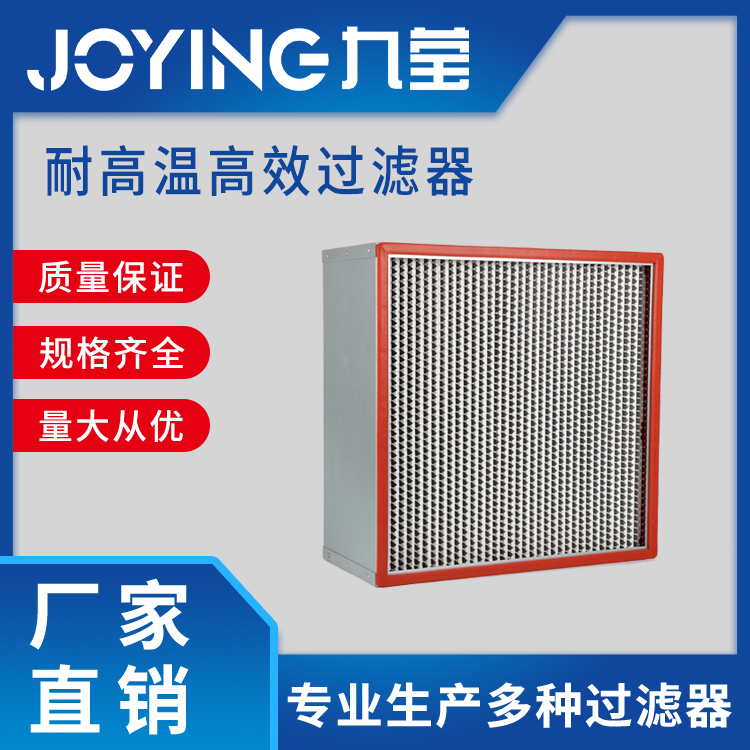

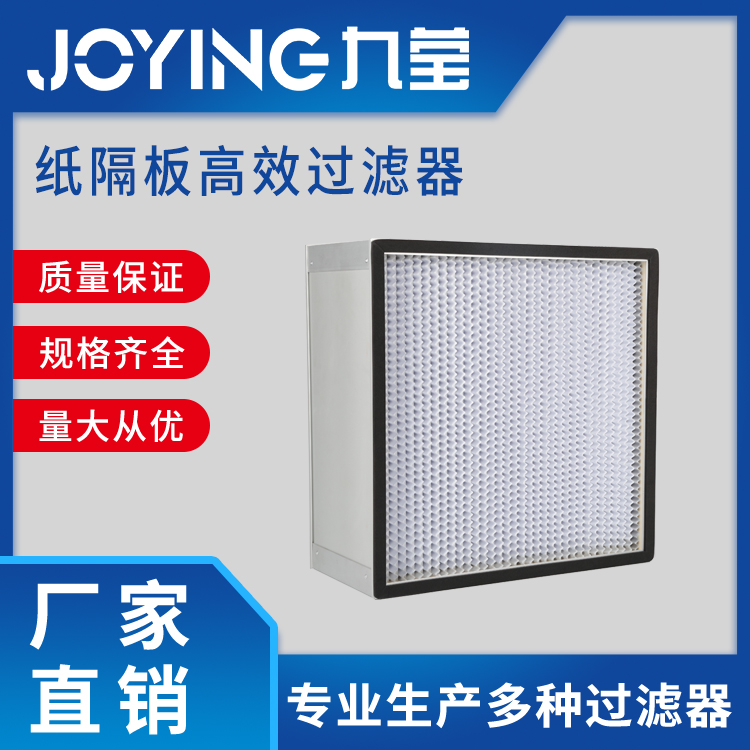

高效过滤:无尘净化车间通常采用初效过滤器、中效过滤器和高效过滤器(如HEPA或ULPA过滤器)的多级过滤系统。初效过滤器用于捕获较大的颗粒物,中效过滤器进一步过滤较小的颗粒物,而高效过滤器则能捕获直径为0.3微米或更小的颗粒物,确保空气的洁净度达到国际标准。

空气流动控制:无尘净化车间通过合理设计气流方向和风速,确保空气从高洁净区域流向低洁净区域,避免外界空气的污染进入车间。通常,气流方向采用单向流或乱流设计,以保证车间内的空气始终处于正压状态。

模块化设计:现代无尘净化车间采用模块化设计,可以根据生产需求灵活调整车间结构和规模。模块化设计不仅降低了建设成本,还提高了车间的可扩展性和灵活性。

密封性:无尘净化车间的墙壁、地板和天花板均采用密封设计,避免外界空气的渗入。车间的门窗和进出通道也采用密封措施,确保外界污染物无法进入车间。

2. 工厂无尘净化车间的应用场景

无尘净化车间的应用场景非常广泛,以下是几个主要的行业和领域:

电子制造:电子产品的生产对环境洁净度要求极高,无尘净化车间可以有效防止空气中的颗粒物对电子元件的污染,确保产品质量。

光学设备生产:光学设备的制造需要极高的洁净度,无尘净化车间能够有效减少空气中的颗粒物对光学元件的损害,确保产品的光学性能。

医疗设备制造:医疗设备的生产需要在一个无菌无尘的环境中进行,无尘净化车间可以有效防止细菌和颗粒物的污染,确保医疗设备的无菌性和安全性。

制药行业:药品的生产对环境洁净度和无菌性要求极高,无尘净化车间可以有效防止空气中的污染物对药品的污染,确保药品的质量和安全性。

食品加工:食品加工过程中,空气中的颗粒物和微生物可能对食品的卫生和安全造成威胁。无尘净化车间可以有效减少这些污染物,确保食品的卫生和安全。

3. 工厂无尘净化车间的技术参数

无尘净化车间的技术参数是衡量其性能和洁净度的重要指标。以下是常见的技术参数:

洁净度等级:洁净度等级通常按照国际标准(如ISO 14644)进行划分,从ISO 7到ISO 9,洁净度等级越高,车间内的空气洁净度越高。

风速和风量:无尘净化车间的风速和风量直接影响其净化效果。通常,风速在0.15到0.45米/秒之间,风量则根据车间的面积和洁净度要求进行设计。

过滤效率:高效过滤器的过滤效率是无尘净化车间的关键技术参数。例如,HEPA过滤器的过滤效率可以达到99.97%以上,能够有效去除直径为0.3微米的颗粒物。

电源和噪声水平:无尘净化车间的风机和过滤系统需要一定的电源支持,同时噪声水平也是需要考虑的重要参数。通常,噪声水平控制在65分贝以下,以确保车间内的工作环境舒适。

4. 工厂无尘净化车间的安装与维护

无尘净化车间的安装与维护是确保其正常运行和长期效率的关键。以下是安装与维护的要点:

安装注意事项:在安装无尘净化车间时,需要选择合适的场地,并确保场地的密封性和结构稳定性。安装过程中需要注意滤网的安装方向和密封性,以避免漏风和污染。

定期维护:无尘净化车间需要定期进行维护,包括更换过滤器、清洁风机和检查密封性等。通常,高效过滤器的更换周期为2到3年,具体更换周期取决于车间的使用环境和过滤器的使用情况。

监测与调整:为了确保无尘净化车间的洁净度和效率,需要定期监测车间的空气洁净度、风速和风量等参数,并根据监测结果进行调整和优化。

工厂无尘净化车间是现代工业生产中不可或缺的重要设施,其高效过滤系统和严格的空气流动控制为高精度生产提供了保障。无论是电子制造、光学设备生产还是医疗设备制造,无尘净化车间都能为生产过程提供一个无污染的环境,确保产品质量和生产效率。